铝型材挤压模具是铝加工行业的核心工具,其结构设计和制造工艺直接影响铝型材的质量、生产效率以及模具寿命。本文将深入解析铝型材挤压模具的主要结构、设计要点以及优化策略,帮助您全面了解模具设计原理与技术应用。

一、铝型材挤压模具的总体结构与重要性

铝型材挤压模具通常由三大核心部分组成:

正模

直接参与型材成型,决定型材的截面形状。

模垫

支撑正模,确保其稳定性和精确性。

模套

固定和保护模具,防止变形或损坏。

模具设计的重要性

提升型材质量

优化模具结构可以显著提升型材质量

提高生产效率

合理设计能够提高生产效率

延长模具寿命

优化设计能够延长模具使用寿命

降低生产成本

合理的模具设计能够降低生产成本

二、铝型材挤压模具的主要结构解析

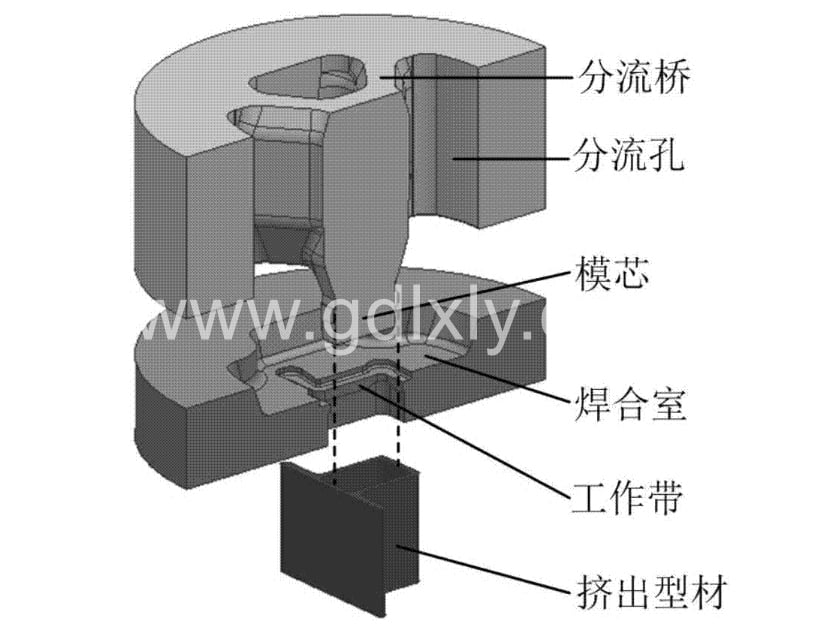

结构示意图:

模具结构示意图

工作带

作用:工作带是型材成型的核心部分,直接影响型材的尺寸精度和表面光洁度。

设计要点:

长度:过长会增加挤压力,导致表面擦伤;过短则易产生波纹或压痕

表面质量:需精细加工与抛光,确保型材表面光滑

强度:需具备足够的强度,防止挤压过程中变形或损坏

空刀

作用:空刀是型材通过模具的主要通道,影响型材质量和模具寿命。

设计要点:

尺寸优化:确保型材顺利通过,避免表面刮伤

延长寿命:减少金属流动摩擦,延长模具使用寿命

导流板(槽)

作用:导流板用于设定铝棒与型材之间的过渡形状,减少金属流动过程中的变形。

设计要点:

形状匹配:确保与型材截面形状一致,优化金属流动均匀性

减少变形:降低金属流动过程中的形变,提升型材质量

分流孔

作用:分流孔是金属通过型孔的通道,影响挤压质量、压力和模具寿命。

设计要点:

数量与排列:减少分流孔数量以降低焊合线,增大面积以降低挤压力

分流比优化:控制金属流动均匀性,提升成型质量

分流桥

作用:分流桥连接分流孔和焊合室,影响模具强度和金属流量。

设计要点:

强度保障:防止挤压过程中断裂

金属流量控制:优化金属流动,提升型材质量

模芯

作用:模芯决定型材内腔尺寸和形状,需注重精度和强度。

设计要点:

尺寸精度:确保内腔形状与尺寸符合要求

耐磨性:防止挤压过程中磨损或损坏

焊合室

作用:焊合室是金属集聚并焊合的区域,影响型材质量和模具寿命。

设计要点:

容积与截面积:优化金属焊合质量

静水压力:延长金属在焊合室中的停留时间,提升焊合效果

三、模具优化设计与材料选择

模具材料

表面处理

市场占有率

模角与入口圆角

模角:影响挤压制品的表面质量和挤压力

入口圆角:防止低塑性合金产生表面裂纹,减少非接触变形

模具材料与表面处理

材料选择:通常采用 H13钢 制造模具,具有高强度和耐磨性

表面处理:通过 氮化处理 提高模具的 耐磨性 和 使用寿命

四、模具分类与实际应用

平面模

主要用于挤压实心型材,结构简单,加工方便。

分流模

由上模和下模组成,适用于挤压空心型材。

平面分流组合模

结合平面模与分流模的优点,适用于复杂截面型材挤压,占市场使用率的 95% 以上。

五、常见问题解答

根据型材的截面形状和结构特点选择模具类型:实心型材使用平面模,空心型材使用分流模,复杂截面型材使用平面分流组合模。

模具寿命受材料选择、热处理工艺、设计结构、使用条件和维护保养等多种因素影响。合理的模具设计和适当的维护可以显著延长模具寿命。

提高模具耐磨性的方法包括:选择优质模具材料(如H13钢)、进行适当的表面处理(如氮化处理)、优化模具结构设计、合理使用润滑剂等。

六、总结

铝型材挤压模具的结构设计是铝加工技术的核心环节。通过优化工作带、空刀、导流板、分流孔、分流桥、模芯和焊合室等关键结构,可以显著提升型材质量、延长模具寿命并降低生产成本。

技术发展趋势

随着铝加工技术的不断发展,模具设计正向更精细化、智能化的方向发展

CAD/CAE技术的应用使模具设计更加精确和高效

新材料和新工艺的应用不断提高模具性能和使用寿命

为行业提供更高效、优质的生产解决方案